Mindful of today and tomorrow

True intelligence

Leading edge supply chain software and services

Explore our supply chain software solutions

Dive into a world where cutting-edge technology meets seamless functionality. Whether streamlining operations, optimizing inventory, or enhancing distribution processes, Roima’s solutions are crafted to empower businesses across manufacturing, warehouse, and logistics and designed to meet your unique challenges.

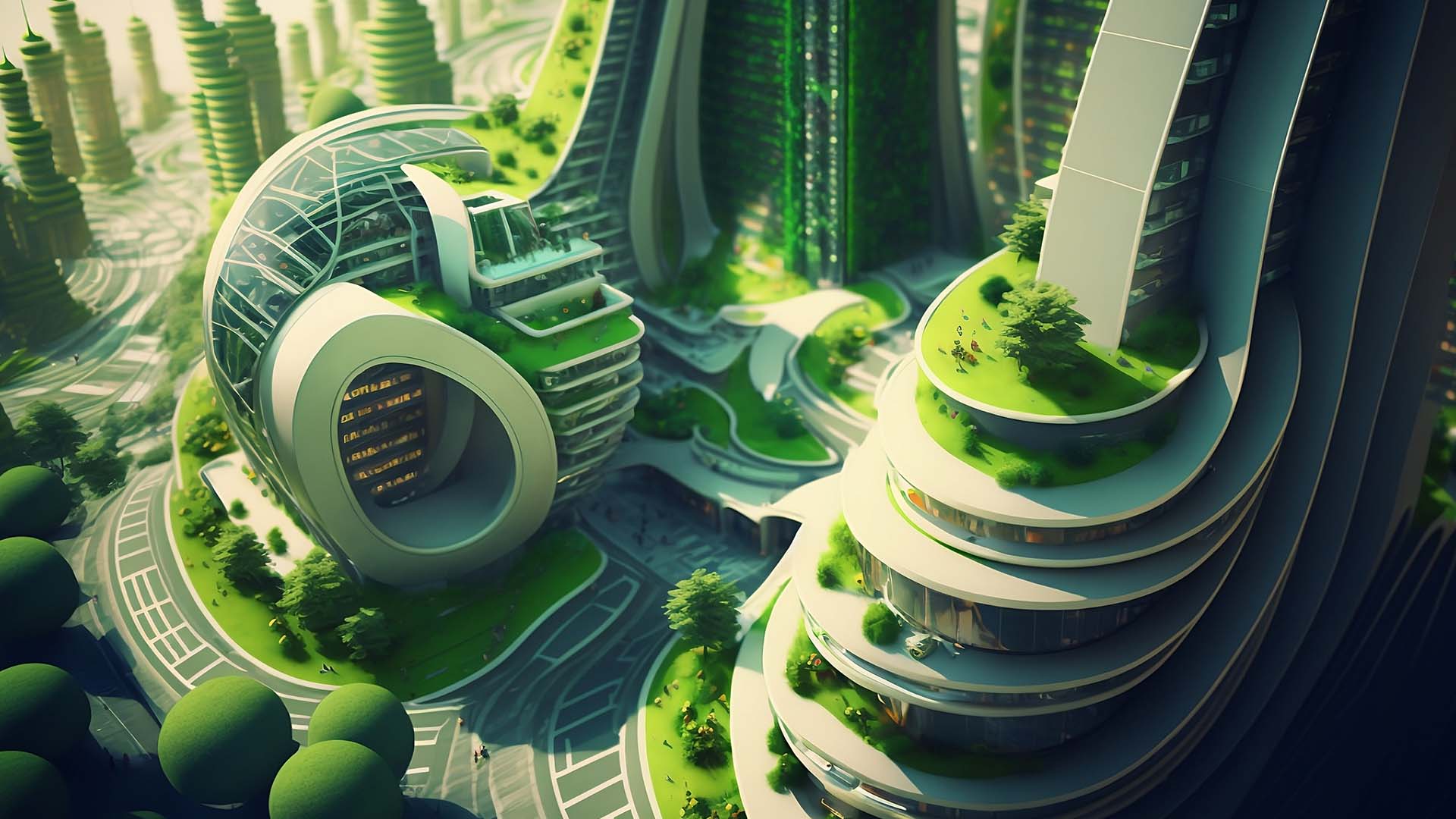

Our commitment to sustainability

Sustainability-focused operations

We recognize the critical role businesses play in shaping a sustainable future. Our software solutions integrate sustainability practices, helping you reduce environmental impact and build a more resilient supply chain.

Latest news from Roima Intelligence

-

Roima launches in North America

Roima Launches in North America with Grand Opening of CodaBears' New Office in Chicago!

Content type: News -

Industry adaptability

Bridging the gap: industrial systems in a shifting landscape

Content type: News

Discover our latest insights

-

Customer case

Customer case

Customer success story: Roima Intelligence empowers Boliden’s sustainable mining future

Content type: Customer case -

Fodelia invests in real-time data-driven

Fodelia invests in real-time data-driven management and production efficiency.

Content type: Customer case -

Demo video

Unlocking digital potential: AVEVA PI System demystified by Roima Intelligence

Content type: Webinar: On-demand -

AVEVA PI - A production data solution

AVEVA PI – A production data solution that both engineers and IT trust

Content type: Blog